Kako tehnologija utiskivanja metala pomaže visokopreciznoj obradi komponenti?

Utiskivanje metala, napredna proizvodna tehnologija, oslanja se na precizan pritisak matrice na metalni lim kako bi se on podvrgao plastičnoj transformaciji, čime se oblikuju dijelovi koji zadovoljavaju traženi oblik i veličinu. Svojim dobrim performansama ova je tehnologija prodrla u temeljne proizvodne veze mnogih industrija kao što su automobilska, zrakoplovna, elektronika i kućanski aparati. Posebno u proizvodnji velikih, visokopreciznih dijelova, tehnologija utiskivanja metala pokazala je važnu poziciju.

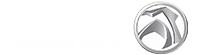

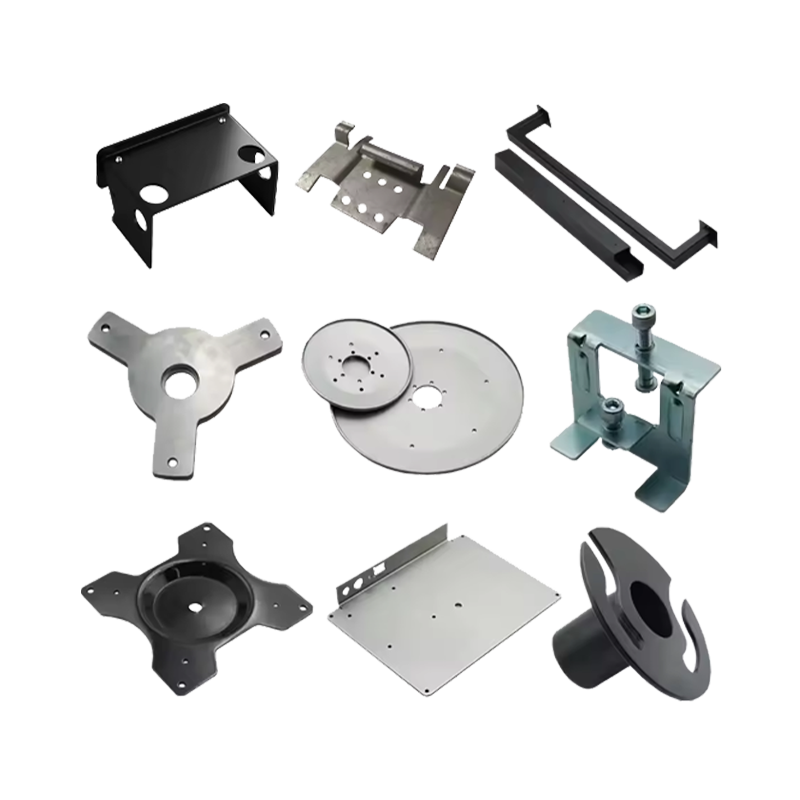

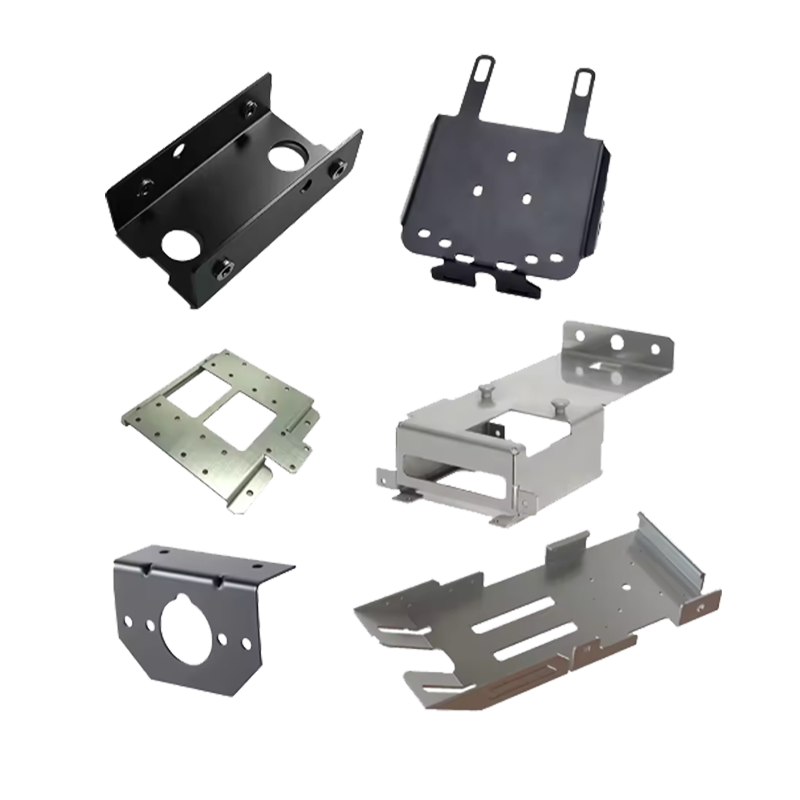

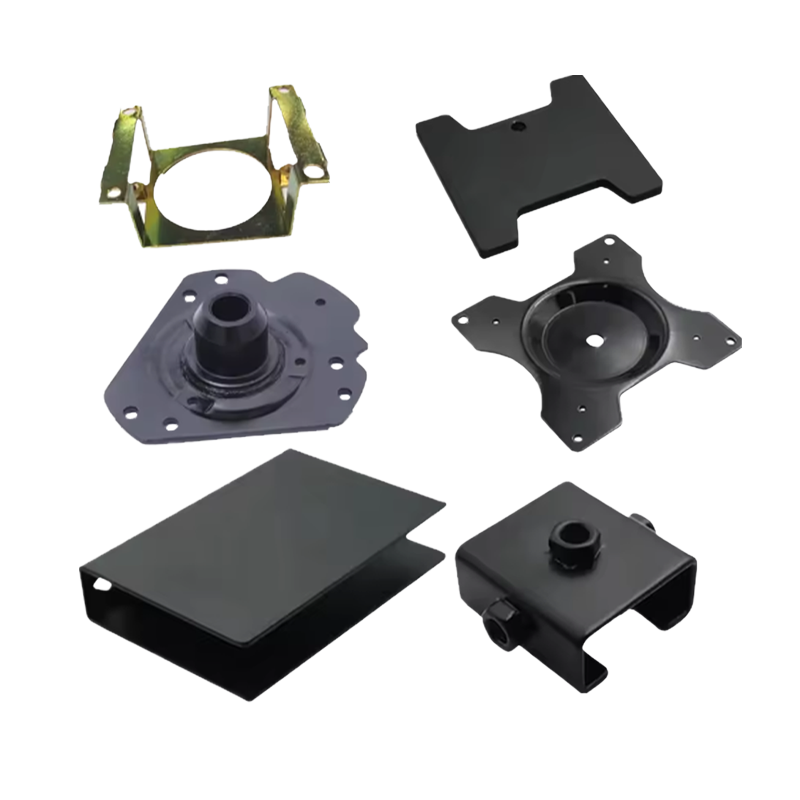

Ningbo Dasheng Metal Products Co., Ltd. posvećena je pružanju prilagođenih, visokokvalitetnih rješenja za dijelove za razne industrije. Imamo iskusan i vješt tim koji će blisko surađivati s vama, od odabira materijala do preciznog dizajna kalupa do proizvodnje gotovog proizvoda, svaki korak nastoji biti točan i točan, osiguravajući da konačni proizvod u potpunosti zadovolji vaše specifične potrebe i visoke standarde kvalitete zahtjevi.

U visokopreciznoj obradi komponenti odabir materijala je ključan. Nehrđajući čelik, legura aluminija i legura titana postali su najčešće korišteni materijali u dijelovima za utiskivanje metala zbog svojih jedinstvenih karakteristika performansi.

Nehrđajući čelik: poznat po izvrsnoj otpornosti na koroziju i dobrim mehaničkim svojstvima. Dijelovi za štancanje od nehrđajućeg čelika nisu samo jaki i otporni na habanje, već imaju i dobru duktilnost i mogućnost obrade, što je pogodno za izradu dijelova različitih složenih oblika. Osim toga, cijena nehrđajućeg čelika je relativno niska, što je pogodno za proizvodnju velikih razmjera.

Aluminijska legura: omiljena je zbog male težine, velike čvrstoće, dobre otpornosti na koroziju i jednostavne obrade. Dijelovi za utiskivanje od aluminijske legure naširoko se koriste u zrakoplovnoj industriji, proizvodnji automobila i drugim područjima jer mogu značajno smanjiti težinu proizvoda, a istovremeno osigurati čvrstoću. Međutim, aluminijske legure moraju obratiti pozornost na kontrolu temperature tijekom procesa štancanja kako bi se izbjeglo pregrijavanje i uzrokovalo pogoršanje performansi materijala.

Legura titana: poznata je po svojoj visokoj čvrstoći, niskoj gustoći, izvrsnoj otpornosti na koroziju i toplinu. Dijelovi za utiskivanje od legure titana posebno su prikladni za prilike s iznimno visokim zahtjevima za performansama, kao što su dijelovi motora, pričvršćivači itd. u području zrakoplovstva. Međutim, legure titana teško je obraditi i skupe su, a potrebna je posebna oprema i procesi kako bi se osigurala točnost i stabilnost.

Obrada žigosanjem koristi kalupe za oblikovanje, koji mogu osigurati točnost oblika i veličine dijelova i zadovoljiti stroge zahtjeve visokopreciznih komponenti. Proces štancanja ima visok stupanj automatizacije, čime se može postići kontinuirana proizvodnja velikih razmjera i značajno poboljšati učinkovitost proizvodnje. Stopa iskorištenja materijala kod obrade žigosanja je visoka, što smanjuje otpad i gubitke; u isto vrijeme, kalup ima dug vijek trajanja i može se ponovno koristiti, čime se dodatno smanjuju troškovi proizvodnje.

Dobra kvaliteta površine: Tijekom procesa štancanja, pritisak i posmična sila na površini materijala čine površinsku završnu obradu i ravnost dijelova visokom, što je pogodno za kasniji proces površinske obrade.

Iako tehnologija žigosanja metala ima mnoge prednosti u obradi komponente visoke preciznosti , njegove poteškoće u proizvodnji i kontrola troškova također su pitanja koja se ne mogu zanemariti. Težina obrade žigosanjem različitih materijala varira. Na primjer, poteškoće u obradi i troškovi legure titana su visoki, a potrebna je posebna oprema i procesi kako bi se osigurala točnost i stabilnost. Stoga, pri odabiru materijala i formuliranju proizvodnih procesa, potrebno je sveobuhvatno razmotriti čimbenike kao što su zahtjevi za učinkom, proračun troškova i proizvodni uvjeti.

Kako bi se smanjili troškovi proizvodnje i poboljšala učinkovitost proizvodnje, poduzima se niz mjera, poput optimizacije dizajna kalupa, poboljšanja točnosti opreme i usvajanja napredne tehnologije automatizacije. U isto vrijeme, jačanje kontrole kvalitete i ispitivanja u proizvodnom procesu također je važno sredstvo za osiguranje kvalitete visoko preciznih komponenti.