U modernom proizvodnom krajoliku, preciznost i trajnost dvostruki su stupovi uspjeha. Bilo da se ...

Web izbornik

Pretraga proizvoda

Jezik

Izlaz iz izbornika

Kategorije vijesti

PROIZVOD

NEDAVNI OBJAVI

-

Sve što trebate znati o visokopreciznom dubokom crtanju: Vaš ultimativni vodič

Jan 08,2026 -

Jesu li umivaonici za kamp prikolice od nehrđajućeg čelika jednostavni za čišćenje?

Jan 01,2026 -

Zašto su metalne zdjelice za piće najbolji izbor za sigurnu vodu za kućne ljubimce?

Dec 23,2025 -

Što učiniti ako se na metalnim dijelovima za utiskivanje pojave neravnine? Kako ih izbjeći?

Dec 09,2025 -

Što su dijelovi za savijanje i crtanje metala?

Dec 02,2025

Koji postupci izrade limova od nehrđajućeg čelika po narudžbi osiguravaju otpornost i čvrstoću na koroziju?

Lim od nehrđajućeg čelika po narudžbi naširoko se koristi u industrijama kao što su medicinski uređaji, obrada hrane i pomorsko inženjerstvo—gdje se o otpornosti na koroziju (da izdrži teške uvjete) i čvrstoći (za podupiranje strukturnih opterećenja) ne može raspravljati. Međutim, ne čuvaju svi procesi izrade ova dva temeljna svojstva jednako; neki mogu oslabiti metal ili stvoriti osjetljivost na hrđu. Kako bi se osiguralo da konačni proizvod ispunjava zahtjeve performansi, ključno je odabrati procese koji povećavaju, a ne ugrožavaju otpornost na koroziju i snagu. Razdvojimo ključne korake izrade kojima se postiže ova ravnoteža.

Koji postupci predobrade materijala postavljaju temelje otpornosti i čvrstoće na koroziju?

Prije rezanja ili oblikovanja, prethodna obrada ploča od nehrđajućeg čelika uklanja onečišćenja i stabilizira površinu metala—to je prva linija obrane od korozije i osigurava da materijal zadrži svoju inherentnu čvrstoću.

Prvo, neophodno je kemijsko odmašćivanje i dekapiranje. Proizvodni procesi često ostavljaju ulja, maziva ili čestice željeza na površini od nehrđajućeg čelika. Ovi kontaminanti mogu izazvati lokaliziranu koroziju (npr. rupičastu) i oslabiti površinski sloj metala. Odmašćivanje koristi alkalne otopine ili otopine na bazi otapala za otapanje ulja, dok luženje (obično dušičnom kiselinom ili mješavinom dušično-fluorovodične kiseline) uklanja hrđu, kamenac ili naslage željeza. Za primjene osjetljive na koroziju (kao što je oprema za preradu hrane), dekapiranje slijedi pasivizacija—proces koji stvara tanak, ujednačen sloj krom oksida na površini. Ovaj sloj djeluje kao barijera za vlagu i kemikalije, povećavajući otpornost na koroziju bez smanjenja vlačne čvrstoće metala (nehrđajući čelik zadržava 95% svoje izvorne čvrstoće nakon pravilne pasivizacije).

Drugo, žarenje za ublažavanje naprezanja sprječava gubitak čvrstoće u debelim pločama. Listovi od nehrđajućeg čelika deblji od 3 mm mogu razviti unutarnja naprezanja tijekom valjanja ili skladištenja, što može dovesti do pucanja tijekom oblikovanja ili korozije u okruženjima visoke vlažnosti. Žarenje za ublažavanje naprezanja zagrijava lim na 800–900°C (ovisno o leguri) i drži ga 1–2 sata prije nego što se polako ohladi. Ovaj proces opušta unutarnja naprezanja, održavajući granicu tečenja metala (kritičnu za nosive komponente) dok osigurava da površina ostane jednolika za naknadne procese (npr. zavarivanje ili poliranje).

Treće, provjera čišćenja površine osigurava učinkovitost predtretmana. Nakon prethodne obrade, listovi bi trebali biti podvrgnuti vizualnim pregledima (na ostatke) i kemijskim ispitivanjima (npr. ispitivanje feroksila za otkrivanje slobodnog željeza). Čak i sitni tragovi željeza mogu kasnije uzrokovati "mrlje od hrđe"—tako da se o temeljitom čišćenju ne može raspravljati radi dugotrajne otpornosti na koroziju.

Koji postupci rezanja održavaju otpornost nehrđajućeg čelika na koroziju i strukturni integritet?

Rezanje nehrđajućeg čelika na mjeru mora izbjeći stvaranje zona pod utjecajem topline (HAZs) ili površinskih neravnina—oboje može oslabiti metal i povećati rizik od korozije.

Prvo, lasersko rezanje idealno je za preciznost i očuvanje imovine. Fiber laserski rezači koriste visokoenergetske zrake za topljenje nehrđajućeg čelika, uz minimalan prijenos topline na okolni materijal. To rezultira uskim ZUT-ima (obično ≤0,1 mm za tanke listove) koji ne mijenjaju kemijski sastav metala ili vlačnu čvrstoću. Za razliku od rezanja plazmom (koje može ostaviti grub rub bogat oksidom), lasersko rezanje proizvodi glatki rub bez srha koji zahtijeva malo naknadne obrade—smanjujući mogućnost pukotina koje uzrokuju koroziju. Za debele ploče (3–10 mm), lasersko rezanje s pomoćnim plinom dušikom dodatno povećava otpornost na koroziju: dušik sprječava oksidaciju tijekom rezanja, ostavljajući čistu površinu bez oksida koja je spremna za zavarivanje ili savijanje.

Drugo, rezanje vodenim mlazom prikladno je za legure osjetljive na koroziju (kao što je 316L). Rezanje vodenim mlazom koristi struju vode pod visokim pritiskom pomiješanu s abrazivnim česticama (npr., granat) za rezanje nehrđajućeg čelika - nema topline, tako da nema ZUT-a ili površinske oksidacije. Ovaj proces čuva punu čvrstoću metala (bez slabljenja izazvanog toplinom) i ostavlja glatki rub otporan na udubljenje. Osobito je koristan za komponente medicinskih uređaja ili opremu za hranu, gdje čak i manji površinski nedostaci mogu utočiti bakterije ili kemikalije.

Treće, rezanje (za tanke ploče) zahtijeva pravilno održavanje alata. Za ploče tanje od 2 mm, mehaničko šišanje je isplativo—ali tupi noževi mogu stvoriti neravnine ili deformirati rub. Neravnine zadržavaju vlagu i onečišćenja, što dovodi do korozije, dok deformacija slabi čvrstoću ruba ploče. Kako bi se to izbjeglo, alate za rezanje treba naoštriti svakih 500-1000 rezova, a razmak od smicanja (udaljenost između gornje i donje oštrice) treba postaviti na 5-10% debljine lima. To osigurava čiste, ravne rezove koji održavaju čvrstoću ruba metala i otpornost na koroziju.

Koji procesi oblikovanja i savijanja sprječavaju gubitak čvrstoće i ranjivost na koroziju?

Oblikovanje (npr. savijanje, duboko izvlačenje) oblika nehrđajući čelik u funkcionalne komponente—ali neprikladne tehnike mogu stvoriti pukotine, istanjiti metal ili oštetiti površinski sloj otporan na koroziju.

Prvo, precizno kočenje preše s kontroliranim pritiskom održava debljinu i čvrstoću. Prilikom savijanja nehrđajućeg čelika, prekomjerni pritisak može stanjiti vanjski rub savijanja (smanjenje čvrstoće) ili napuknuti površinu (stvarajući ulazne točke korozije). Moderne preše koriste CNC kontrole za primjenu dosljednog pritiska (prilagođenog debljini lima i legure) i imaju alate sa zaobljenim rubovima (kako bi se izbjegli oštri zavoji koji uzrokuju pucanje). Na primjer, savijanje lima od nehrđajućeg čelika 304 debljine 1 mm zahtijeva silu pritiska od 5–8 tona (ovisno o kutu savijanja) i radijus alata od ≥1 mm—ovo osigurava da savijanje zadržava 90% izvorne debljine lima, a površinski oksidni sloj ostaje netaknut.

Drugo, duboko izvlačenje s odabirom maziva štiti otpornost na koroziju. Duboko izvlačenje (koristi se za izradu komponenti poput spremnika ili zdjela) rasteže nehrđajući čelik u 3D oblike. Bez odgovarajućeg podmazivanja, metal može ogrebati matricu, oštećujući sloj krom oksida i izlažući osnovni metal koroziji. Lubrikanti za hranu ili medicinske (npr. lubrikanti na bazi mineralnog ulja ili sintetički lubrikanti) stvaraju barijeru između lista i kalupa, sprječavajući ogrebotine, a istovremeno omogućujući glatko oblikovanje. Nakon izvlačenja, maziva se u potpunosti uklanjaju odmašćivanjem (kako bi se izbjegla kontaminacija), čime se osigurava da konačna površina ostaje otporna na koroziju.

Treće, pregled nedostataka nakon oblikovanja rano otkriva probleme. Nakon oblikovanja, komponente treba provjeriti na pukotine (putem ispitivanja penetrantom boje) i varijacije debljine (putem ultrazvučnih mjerača). Pukotine veličine samo 0,01 mm mogu dovesti do brze korozije, dok smanjenje debljine za više od 10% (npr. ploča od 2 mm istanjena na 1,7 mm) smanjuje nosivost. Rano otkrivanje ovih nedostataka omogućuje popravke (npr. brušenje malih pukotina) prije nego što se komponenta pomakne na konačno sastavljanje.

Koji postupci zavarivanja osiguravaju čvrste spojeve otporne na koroziju?

Zavarivanje je ključno za sastavljanje limenih komponenti—ali također je korak visokog rizika: loši zavari mogu stvoriti slabe točke (otkazivanje pod opterećenjem) ili pukotine (zadržavanje vlage i izazivanje korozije).

Prvo, zavarivanje s plinskim volframom (GTAW ili TIG zavarivanje) preferira se za primjene osjetljive na koroziju. GTAW koristi volframovu elektrodu koja se ne troši i inertni plin (argon ili mješavina argona i helija) za zaštitu zavarene kupke od kisika i dušika. Ovo proizvodi čiste, precizne zavare s minimalnim HAZ-ima - kritičnim za održavanje otpornosti na koroziju (bez stvaranja oksida u zavaru) i čvrstoće (zatezna čvrstoća zavara odgovara 80-90% osnovnog metala). Za medicinsku ili prehrambenu opremu, GTAW se često koristi s "povratnim pročišćavanjem" (plin argon na stražnjoj strani zavara) kako bi se spriječila oksidacija na unutarnjoj površini cijevi ili spremnika—eliminirajući skrivena mjesta korozije.

Drugo, pulsno lasersko zavarivanje osigurava čvrstoću tankih ploča. Za listove tanje od 1 mm (npr. kućišta medicinskih uređaja), pulsno lasersko zavarivanje daje kratke pulseve visoke energije koji tope metal bez stvaranja velikih ZUT-a. Zavar je uzak (≤0,5 mm) i ujednačen, bez razmaka ili poroznosti—to sprječava koroziju i osigurava da zavar može izdržati opetovana opterećenja (npr. vibracije u dijagnostičkoj opremi). Za razliku od tradicionalnog elektrolučnog zavarivanja, pulsno lasersko zavarivanje ne zahtijeva dodatni metal (koji može unijeti nečistoće), tako da zavar zadržava istu otpornost na koroziju kao i osnovni metal.

Treće, čišćenje i pasivizacija nakon zavarivanja popravlja korozivni sloj. Zavarivanje može oštetiti sloj krom oksida u blizini zavara, stvarajući "osjetljivu" zonu gdje je vjerojatna korozija. Čišćenje nakon zavarivanja koristi žičane četke (nemetalne, kako bi se izbjegla kontaminacija željezom) za uklanjanje prskanja zavara, nakon čega slijedi dekapiranje i pasiviranje (kao u prethodnoj obradi). Time se obnavlja sloj kromovog oksida, osiguravajući da je područje zavara jednako otporno na koroziju kao i ostatak komponente. Za strukturalne komponente (npr. pomorske nosače), smanjenje naprezanja nakon zavarivanja (zagrijavanje na 600–700°C) dodatno ojačava zavar smanjujući zaostala naprezanja.

Koji postupci završne obrade površine povećavaju i otpornost na koroziju i čvrstoću?

Površinske obrade ne samo da poboljšavaju estetiku - one dodaju zaštitni sloj koji povećava otpornost na koroziju i može čak povećati čvrstoću površine (npr. otpornost na ogrebotine).

Prvo, elektropoliranje je najbolji izbor za okruženja sklona koroziji. Elektropoliranje koristi električnu struju za otapanje tankog sloja (5–10 μm) nehrđajućeg čelika s površine, stvarajući glatku završnicu poput zrcala. Ovaj proces smanjuje hrapavost površine (Ra vrijednost pada na ≤0,2 μm) i uklanja mikropukotine ili pukotine koje zadržavaju onečišćenja. Na primjer, elektropolirani nehrđajući čelik u farmaceutskoj opremi otporan je na rast bakterija i kemijsku koroziju, dok glatka površina također povećava otpornost na habanje (produžujući životni vijek komponente). Za razliku od mehaničkog poliranja (koje može ostaviti mikro-ogrebotine), elektropoliranje ne slabi metal - vlačna čvrstoća ostaje nepromijenjena.

Drugo, premazivanje prahom (za neprehrambenu/medicinsku primjenu) dodaje izdržljivu barijeru. Premazivanje prahom nanosi suhi polimerni prah na površinu od nehrđajućeg čelika, koji se zatim stvrdnjava na 180–200°C kako bi se formirao čvrst, jednoličan sloj. Ovaj sloj (debljine 50–100 μm) štiti od UV zračenja, slane vode i industrijskih kemikalija—idealan za vanjske ili morske komponente. Kada se pravilno nanese, premaz u prahu ne smanjuje čvrstoću metala (osnovni nehrđajući čelik još uvijek podnosi strukturna opterećenja) i može se prilagoditi za otpornost na udarce (npr. prahovi visoke žilavosti za teške strojeve).

Treće, četkanje (za dekorativne i funkcionalne potrebe) uravnotežuje otpornost na koroziju i prianjanje. Četkanje koristi abrazivne trake za stvaranje linearnog, mat završetka. Iako ne zaglađuje površinu toliko kao elektropoliranje (Ra vrijednost ≈0,8–1,6 μm), uklanja površinske onečišćenja i stvara jednoliku teksturu otpornu na otiske prstiju (korisno za kućne uređaje). Četkanje također lagano ojačava površinu radnim stvrdnjavanjem gornjeg sloja—to povećava otpornost na ogrebotine bez ugrožavanja fleksibilnosti metala (važno za komponente koje se moraju malo saviti pod opterećenjem).

Za izradu limova od nehrđajućeg čelika po narudžbi, osiguravanje otpornosti na koroziju i čvrstoće nije samo odabir prave legure – radi se o odabiru procesa koji štite inherentna svojstva metala u svakom koraku. Od predobrade do završne obrade, svaki proces mora biti prilagođen primjeni: medicinski uređaji mogu zahtijevati TIG zavarivanje i elektropoliranje, dok je za pomorske komponente potrebno premazivanje prahom i žarenje za ublažavanje naprezanja. Određivanjem prioriteta ovim procesima, proizvođači mogu stvoriti proizvode koji podnose oštra okruženja, podržavaju strukturna opterećenja i imaju dug životni vijek. U industrijama u kojima su kvarovi skupi (npr. medicina ili zrakoplovstvo), ovi procesi nisu samo najbolja praksa - oni su ključni za sigurnost i pouzdanost.

Kako pri odabiru metalnih dijelova brzo uskladiti mehanička svojstva sa stvarnim scenarijima primjene?

Noge za palete: plastične ili metalne? Kako uskladiti nosivost palete da izbjegnete oštećenja?

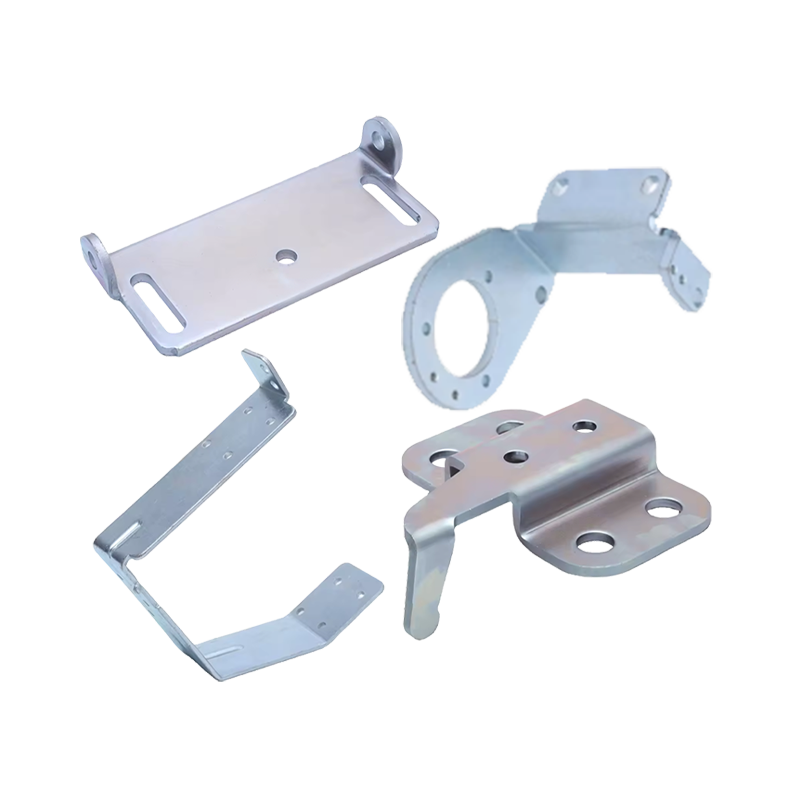

srodni proizvodi

Bilo da želite postati naš partner ili trebate naše stručno vodstvo ili podršku u odabiru proizvoda i rješenju problema, naši su stručnjaci uvijek spremni pomoći u roku od 12 sati diljem svijeta

kontaktirajte nasPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Jedinica 2, zgrada 19, park Zhichuangzhizao, industrijska zona Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, Kina

Za ljubitelje kamp prikolica prostor kuhinje je ograničen, a materijal i lakoća čišćenja sudopera...

Uz sve veću svijest o brizi za kućne ljubimce, vlasnici kućnih ljubimaca posvećuju sve više pažnj...